Часть 1

Полный круг производства надувного аттракциона состоит из нескольких этапов:

- проектирование, создание макета;

- пошив батута – раскрой деталей и сшив;

- декоративные работы – нанесение рисунков или печать;

- тестирование на прочность;

- сертификация.

После прохождения всех перечисленных процедур пошитая конструкция доставляется нами по вашему адресу. Как вы можете заметить наш завод по своим габаритам достигает приличных размеров, особенно своими грандиозными размерами отличается сам производственный цех. Благодаря этому он позволяет проводить на своей территории одновременно целое множество разноплановых работ, например:

- пошив надувных батутов, горок, шаров, цилиндров;

- изготовление надувных фигур;

- создание дополнительных фигур из ТПУ или ПВХ.

Квадратура нашего цеха составляет 15 000 м², поэтому мы без преувеличений можем сказать, что рабочая площадь просто гигантская и позволяет проводить почти все процессы в одном помещении, что намного упрощает работу.

Подробно о каждом этапе изготовления

- Проектирование. На этой стадии создается несколько макетов, один из них в 3D измерении для того, чтобы заказчик смог подробно рассмотреть арки, пролеты, надувные фигуры и другие особенности конструкции. Второй макет выполняет функцию «выкройки». По нему можно будет раскроить детали будущего аттракциона, чтобы затем их сшить.

В нашей компании работает целый отдел, созданный из профессиональных мастеров-дизайнеров, которые занимаются изготовлением раскроечных и пошивочных материалов. На каждом созданном макете можно увидеть множество обозначений и маркировку, указывающую на особенности раскройки или тип материала.

Уже на первой странице проекта изображен рисунок, предназначенный для утверждения заказчиком. Он представляет полный обзор всех деталей и по нему клиент может легко определить, насколько будущая конструкция соответствует его пожеланиям.

Вторая страничка представляет собой подробную структуру конструкции – раскроечную, на ней можно рассмотреть из каких именно деталей состоит аттракцион, и каким образом он будет сшиваться, другими словами, развертка.

Завершающая стадия этапа раскройки – создание всех частей-трафаретов при помощи специальной машины, которая создает эти детали на рулоне твердого картона. Дальше по этим выкройкам режущее оборудование сначала сканирует основные линии, а дальше начинает их вырезать.

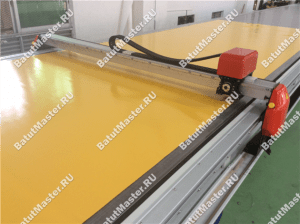

- Раскройка деталей. Может быть ручной или автоматизированной.

- Ручная раскройка выполняется при помощи машинных трафаретов из картона, которые прикладываются к материалу ПВХ, линии обводятся и уже потом вырезаются. Такой механизм используется для создания достаточно сложных конструкций.

- Автоматизированная раскройка производится на специальной линии при помощи соответствующего программного обеспечения. На этом этапе мастер на мониторе своего компьютера может видеть еще те заготовки, которые использовала раскройная машина. Теперь при помощи этих запланированных трафаретов станок самостоятельно выполняет вырезание деталей на слое ПВХ. Такой подход помогает избавить ваших работников от тяжелой и кропотливой работы и заодно экономит время всего коллектива. После выбора материала и его раскройки мы переходим к следующему, третьему, этапу.

Проходя по производственному цеху, мы натолкнулись на уже тестируемый яркий батут с высокой горкой, на котором можно было рассмотреть качественно нанесенные рисунки, а точнее, вшитые. Такие изображения невозможно выполнить вручную, они не наносятся сверху, а якобы вшиваются в ПВХ. Поверх рисунков наносится специальный слой, который делает материал еще более плотным и стойким к внешним повреждениям.

Также на примере этой конструкции можно было убедиться, насколько качественно прошиты внешние стыки материала и из скольких ярусов состоит аттракцион. Не забывайте о том, что количество секций-ярусов в батуте прямо пропорционально уровню его качества.

Видео “Производство батутов”: