Часть 2

За раскройкой всех частей батута наступает следующий этап – их сшив и начинается он с основания конструкции. Чтобы ознакомиться с этим процессом, подойдем поближе к рабочему месту мастера. Для производства полноценного и безопасного батута используется не только основной материал ПВХ, для пошива еще понадобится:

- железо для креплений,

- поролон для лестниц,

- нейлон для прошивки и создания перегородок,

- а также другие вспомогательные материалы.

Для изготовления БатутМастер не использует абсолютно никаких клеящих веществ, все части подлежат сшиву, а сами швы бывают разными в зависимости от уровня нагружаемости в определенном участке аттракциона. Для соединения все лоскуты располагаются на большом «разделочном» столе, чтобы мастер смог соединить-сшить основные и самые мелкие детали для получения полноценной конструкции.

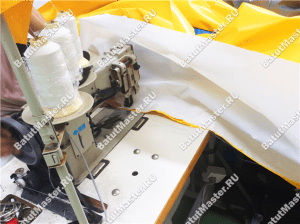

На наших глазах мастер работает над батутом «Три дракона», а точнее, над его основанием. Один лоскут прикладывается к другому, их края прошиваются при помощи специальной производственной швейной машины, которая будто передвигается за мастером по мере прокладывания строчки. В рассматриваемом случае используется ПВХ толщиной в 0,55 мм/1000 d.

Надувной батут из ПВХ – это не просто оболочка, наполненная воздухом, это сложная конструкция, состоящая внутри из секций и камер. Именно они помогают задать очередность наполнения воздухом разных частей батута и прида

ют аттракциону необходимую форму. Создаются такие секции-перегородки не из ПВХ, а из нейлона, как мы это видим в нашем случае. И чем больше будет таких простенков в одном батуте, тем он будет прочнее и долговечнее. Мастер пришивает такие листы изнутри конструкции, будто слоями, а затем к ним будет присоединена и вторая часть основного уже внешнего материала ПВХ. Она поможет полностью скрыть все перегородки внутри конструкции. В зависимости от длины такого простенка можно понять, что мастер хочет создать – горку или какой-то другой элемент.

Если при пошиве не будет создано необходимое количество строчек в промежутке 2.5 см, то велика вероятность, что он вскоре разойдется по швам. Посмотрев на строчки, созданные нашим мастером, можно сказать, что это почти ювелирная работа искусного профессионала. Можно удивиться тому, как умело один шов ложится возле другого, выдерживая необходимое расстояние. Сейчас мы наглядно можем посмотреть, как пришивается нейлоновая подкладка, будущая перегородка, к самому материалу ПВХ. Пока еще тяжело понять, что же это за часть батута, но уже мы можем увидеть необходимое количество швов, которое полностью соответствует всем требованиям. Из этого можно сделать вывод, что батут будет качественным.

Производственная швейная машинка при работе задействует сразу две нити, поэтому одновременно получается 2 шва, это значительно экономит время и делает конструкцию надежной. Еще один критерий, на который нужно обратить внимание, – это нити. Одна нейлоновая нитка состоит из 9 более тонких, переплетенных между собой. Для строчек должен использоваться только такой качественный материал, и ему пока нет альтернативы.

Теперь нам становится понятно, что мастером была создана мягкая горка. Теперь она надувается и тестируется. Если все швы были проложены правильно и на должном уровне, элемент нигде не должен пропускать воздух, для этого все строчки должны быть заделаны даже с внешней стороны.

К уже сформированной горке мы присоединяем липучками изготовленную заранее лестницу и расправляем полотно на спуске. Данный элемент прошивается по периметру 4 строчками. Для всех лестниц БатутМастер всегда выдерживает свою основную традицию – это их качество.

Горка надута, лестница расстелена и теперь ее осталось закрепить при помощи липучек. Для испытания на прочность мы спускаемся по полотну вниз – тест пройдет удачно! Теперь это полноценный элемент куда более объемной конструкции.

Еще раз о секциях

Помимо того, что именно благодаря таким секциям батут принимает правильную форму, материал из которого они изготавливаются может быть не только нейлоном, но и самим ПВХ. Такой материал для внутренних работ отличается от яркого внешнего, он более тонкий, легкий, но достаточно прочный. Представленные раскроенные секции перед вами белого цвета вырезаны из поливинилхлорида и имеют дугообразную форму, значит они предназначаются для создания волнообразных элементов, то есть и батут приобретет форму волн. Для пошива таких частей работают 2 мастера: один сшивает сами перегородки, а второй присоединяет их к внешним стенкам ПВХ.

Прошивка нескольких секций ничем не отличается от соединения других частей, в машинке также установлено 2 нити, которые проходят по краю двух сложенных вместе перегородок. Делать это нашим мастерам очень легко и просто, их профессионализм позволяет сострачивать несколько слоев ПВХ достаточно качественно, быстро, создавая идеально ровные строчки.

Вес батута прямо пропорционально зависит от количества секций внутри, это не просто пустое пространство, а сложно придуманная конструкция, которая позволяет батуту быть более прочным и надежным. Такой подход обеспечивает устойчивое положение конструкции на почве, а также не дает лопнуть аттракциону подобно воздушному шарику.

Также перегородки гарантируют необходимое давление в определенном отсеке. Например, чтобы создать необходимую толщину основания, к нижней и верхней части батута пришивается лист, при поступлении воздуха он выпрямится до максимальной высоты, поможет создать нужный объем, но эта часть конструкции уже не сможет стать шире, так как и сверху и снизу ее удерживает одно цельное полотно.

Количество перегородок и секций внутри является одним из главных показателей качества аттракциона. Если мы посмотрим на макет любого нашего батута, то именно эти элементы на рисунках изображены зелеными линиями и их достаточно много. Можно сказать, что конструкция внутри полностью состоит из отделов. Если взять уже сшитый аттракцион и посмотреть изнутри на внешний шов, то это не просто соединительная строчка двух лоскутков ПВХ, а целая стыковка перегородок. От того насколько качественен будет ПВХ, предназначенный для создания секций, зависит удобность и мобильность самого батута. В нашем случае мы можем только с одной стороны насчитать около 4 перегородок. Из этого уже можно понять, что перед нами горка. Конечно, с таким огромным отрезком работать становится все сложнее, швы топорщатся и принимают неудобное для мастера положение.

Именно с этой горкой наш мастер работает уже полторы недели и до финиша ему остается еще одна неделя. Возможно, что как раз вы и станете обладателем новой и качественной надувной горки из ПВХ, пошитой у вас на глазах!

Видео «Производство батутов»: